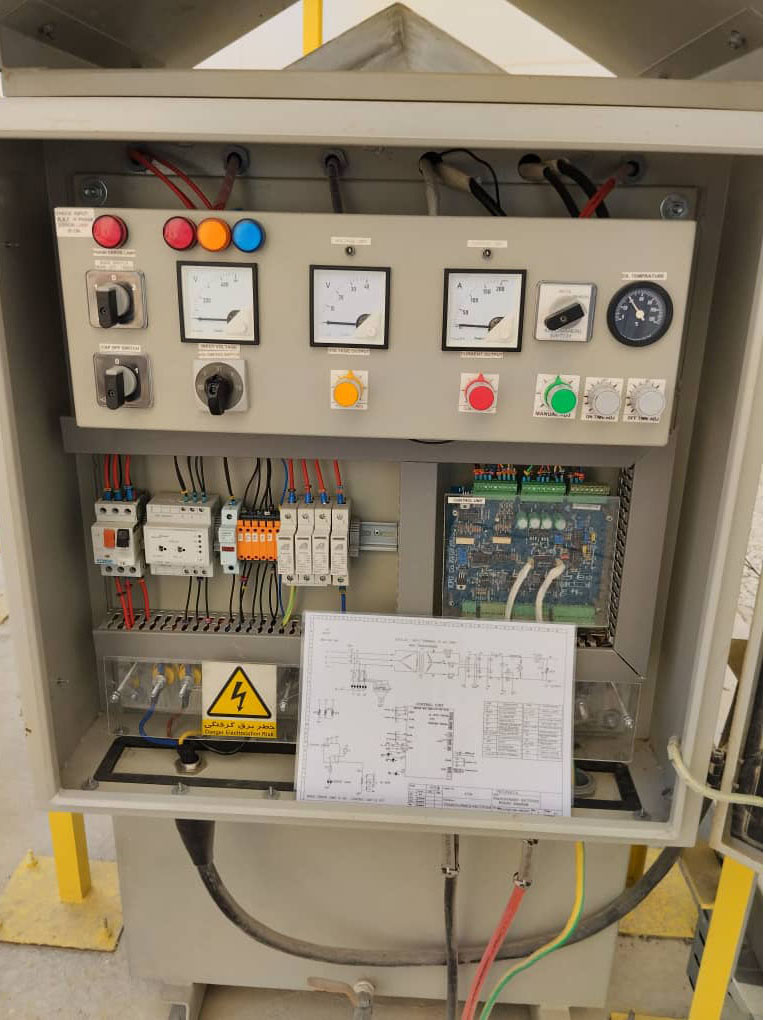

ترانسفورمر رکتیفایرها (Transformer Rectifiers)

در سیستم های اعمال جریان از یک منبع خارجی برای تامین جریان مستقیم حفاظت استفاده می شود. متداول ترین نوع صنعتی منبع تامین جریان، ترانسفورمر رکتی فایرها هستند که بنا به سفارش کارفرمایان گرامی ساخته می شود. طیف گسترده ای از ترانس رکتیفایر ها به منظور استفاده در سامانه های حفاظت کاتدی جهت سازه های مدفون در خاک و محیط های دریایی مطابق با استانداردهای ملّی و بین المللی طراحی و ساخته می شود. دسته بندی انواع ترانسفورمر رکتیفایرها از لحاظ کنترلی به شرح ذیل است:

- کنترل الکترونیکی توسط برد کنترل دو حالته در شرایط جریان ثابت و ولتاژ ثابت کار می کند.

- کنترل هوشمند توسط برد کنترل سه حالته در شرایط جریان ثابت، ولتاژ ثابت و پتانسیل ثابت کار می کند.

- کنترل رگاولتی که توسط یک واریاک قبل از ترانس اصلی نصب می گردد در حالت ولتاژ ثابت کار می کند.

- کنترل هوشمند-رگاولتی که ترکیب نوع هوشمند و رگاولتی است و در سه حالت جریان ثابت و ولتاژ ثابت و پتانسیل ثابت کار می کند.

- کنترل الکترونیکی - رگاولتی که ترکیب نوع الکترونیکی و رگاولتی است و در دو حالت جریان ثابت و ولتاژ ثابت کار می کند.

- کنترل 63 پله ای که در صنایع نفت در گذشته کاربرد داشته است و در حالت ولتاژ ثابت کار می کند.